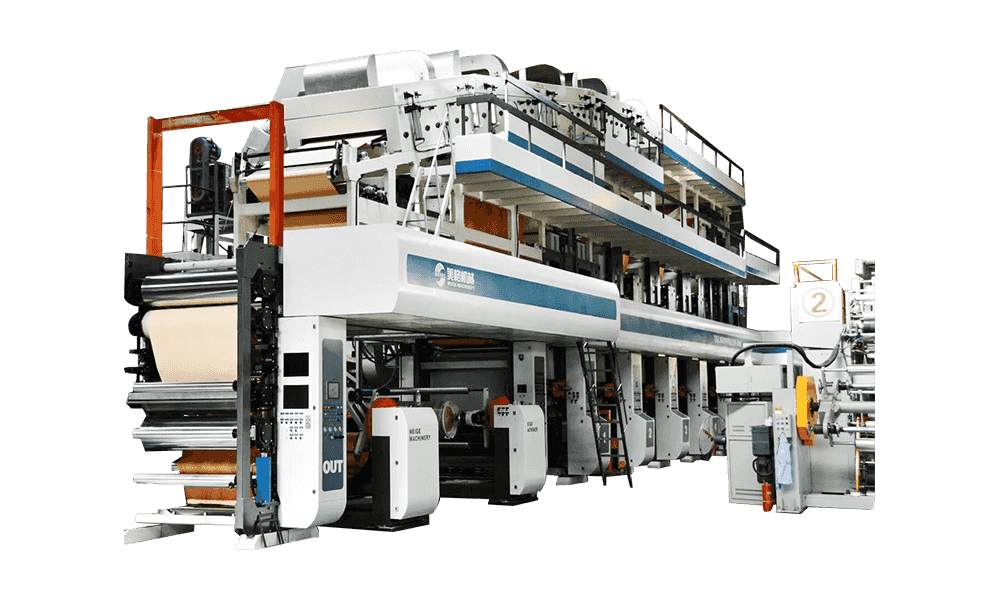

Rotogravure-utskrift, ofte ganske enkelt kalt Gravure, er en intaglio-utskriftsprosess av høy kvalitet som er kjent for sin eksepsjonelle bildegjengivelse, livlige farger og konsistens, spesielt på krevende underlag som fleksible emballasjefilmer og dekorative laminater. Hjertet i denne prosessen ligger innenfor den intrikate utformingen og funksjonen til Rotogravure Printing Machine. Å forstå nøkkelkomponentene er avgjørende for å sette pris på presisjonen og kompleksiteten som er involvert.

1. Gravert sylinder (kjernen)

I hjertet av rotogravure -maskinen er gravert sylinder . I motsetning til andre utskriftsmetoder som bruker hevede eller flate overflater, har gravursylindere mikroskopiske celler eller brønner som er etset inn i overflaten. Disse cellene varierer i dybde og/eller størrelse, og dikterer mengden blekk de holder, noe som igjen kontrollerer tettheten til det trykte bildet.

-

Underlag: Typisk stål, belagt med kobber for gravering, og deretter ofte forkrommet for holdbarhet og slitestyrke under utskriftsløpet.

-

Graveringsmetoder: Celler opprettes ved bruk av elektromekanisk gravering (diamantpenn), lasergravering eller kjemisk etsing. Kvaliteten og konsistensen av disse cellene er avgjørende for trykte troskap.

-

Blekkoverføring: Under utskriften plukker disse cellene blekk, og overfører det direkte til underlaget under trykk.

2. blekk fontene og legebladssystemet

Dette systemet er ansvarlig for å levere blekk til den graverte sylinderen og fjerne overflødig blekk fra dets ikke-bilder.

-

Blekkfontene: Et reservoar som holder gravure blekket, som typisk er løsemiddelbasert og lav viskositet. Sylinderen roterer gjennom denne fontenen og plukker opp blekk i de graverte cellene.

-

Doktorblad: Et tynt, fleksibelt stålblad som hviler mot den roterende graverte sylinderen. Den avgjørende rollen er å tørke bort alt overflødig blekk fra den ikke-graverte, glatte overflaten av sylinderen, og etterlate blekk bare i cellene. Vinkelen, trykket og svingningen av doktorbladet er kritisk for ren og jevn utskrift.

3. Inntrykksrulle

Plassert rett over den graverte sylinderen, Inntrykksrulle Bruker trykk på underlaget, og tvinger det til kontakt med de blekkede cellene i den graverte sylinderen.

-

Materiale: Vanligvis en gummi dekket rull, ofte med et hardere gummi duometer for å sikre jevn trykkfordeling.

-

Funksjon: Trykket fra inntrykksrullen sikrer at underlaget plukker opp nesten alt blekket fra de graverte cellene, noe som resulterer i et skarpt og tett bilde. Uten tilstrekkelig og konsekvent inntrykk, ville blekkoverføring være dårlig.

4. Slapp av og spole tilbake enheter

Disse enhetene administrerer det kontinuerlige nettet av underlag når det beveger seg gjennom utskriftsprosessen.

-

Slapp av enhet: Holder rullen av ufortrykt underlag og slapper av det med en kontrollert spenning. Sofistikerte spenningskontrollsystemer er avgjørende for å forhindre rynker, strekking eller feilregistrering.

-

Spole tilbake enhet: Etter utskrift og tørking, spoler denne enheten tilbake det trykte underlaget i en ferdig rull, og opprettholder igjen presis spenning.

5. Tørkesystemer

Gravure-blekk er typisk løsningsmiddelbasert og tørker veldig raskt gjennom fordamping. Derfor er effektive tørkesystemer viktige etter hver fargestasjon.

-

Tørkekamre/ovner: Hver utskriftsenhet blir fulgt av et tørkesystem, vanligvis et lukket kammer der oppvarmet luft sirkuleres over det nyutskrevne nettet.

-

Eksosanlegg: Avgjørende for trygt å fjerne løsemiddeldamp, ofte med løsningsmiddelgjenvinning eller forbrenningssystemer for miljøoverholdelse og sikkerhet.

6. Registrer kontrollsystem

For flerfargede utskrift, opprettholde presis register (Den nøyaktige justeringen av hver påfølgende farge) er avgjørende.

-

Sensorer: Optiske sensorer leste små registreringsmerker trykt på nettet.

-

Aktuatorer: Disse sensorene fôrer data til et kontrollsystem som deretter gjør små justeringer av nettspenningen eller sylinderposisjonen for å sikre perfekt justering av hver farge, og forhindrer uskarpe eller feiljusterte bilder.

7. Blekk- og sirkulasjonssystem

Utover fontenen sikrer et komplett blekksystem jevn blekkkvalitet.

-

Pumper: Sirkulere blekk fra et hovedreservoar til blekkfontenen og ryggen.

-

Viskositetskontroll: Gravure blekkviskositet er kritisk for jevn utskriftskvalitet. Automatiserte systemer overvåker og justerer ofte blekkviskositet ved å tilsette løsningsmidler etter behov.

-

Filtrering: Filtre fjerner urenheter og agglomerater fra blekket.

8. Web Guiding System

Når underlaget beveger seg i høye hastigheter, forhindrer nettledningssystemer siderbevegelse og sikrer at det forblir perfekt sentrert gjennom maskinen.

9. Kontrollpanel og automatisering

Moderne rotogravure -maskiner er høyt automatiserte, kontrollert av sofistikerte datasystemer.

-

Human-Machine Interface (HMI): Et sentralt kontrollpanel lar operatørene overvåke og justere forskjellige parametere, inkludert hastighet, spenning, temperatur, blekkviskositet og registrering.

-

Diagnostikk: Avanserte systemer gir sanntidsdiagnostikk og feilfunn.

Det harmoniske samspillet mellom disse komponentene gjør det mulig for rotogravure-utskriftsmaskiner å produsere høykvalitets, holdbare og estetisk behagelige utskrifter som er et kjennetegn på prosessen. Fra den mikroskopiske presisjonen til den graverte sylinderen til den intrikate dansen av spenning og registrering, spiller hver del en uunnværlig rolle i å levere overlegne resultater for et bredt spekter av applikasjoner.