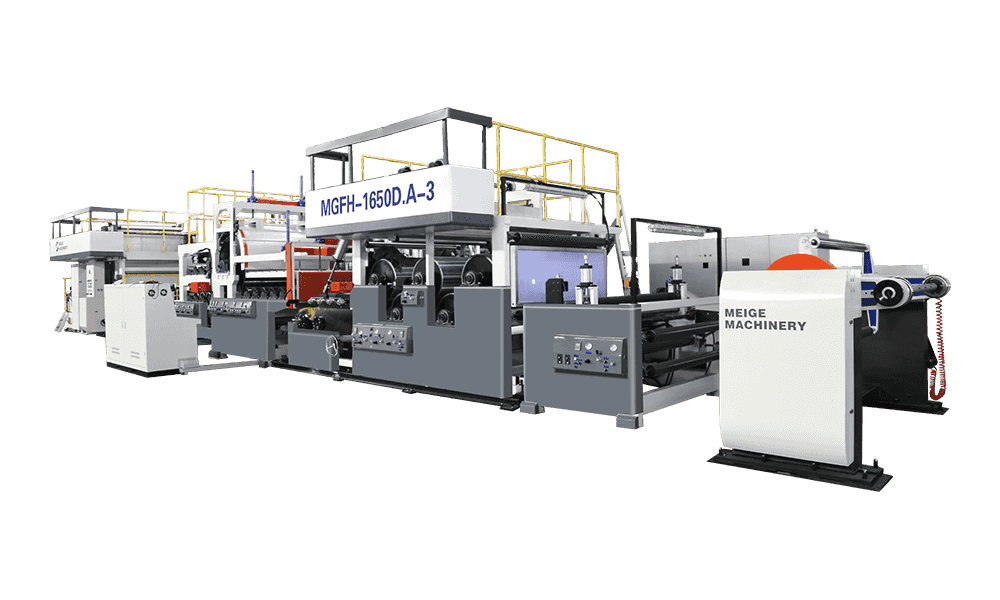

Mekanikken til Rotogravure Excellence

Den rotogravure maskin står som et høydepunkt innen industriell utskriftsteknologi, spesielt utviklet for høyhastighets, langsiktig produksjon. I motsetning til fleksografi, som bruker hevede plater, benytter rotogravure en dyptrykksprosess der bildet er kjemisk etset eller lasergravert inn i overflaten av en metallsylinder. Under drift er denne sylinderen delvis nedsenket i en blekkfontene. Når den roterer, fyller blekket de forsenkede mikroskopiske cellene. Et presisjons "doktorblad" skraper deretter overflødig blekk fra overflaten som ikke er bilde, og sikrer at bare blekket i cellene overføres til underlaget når det passerer mellom dyptrykksylinderen og en avtrykksvalse.

Denne direkte overføringsmetoden gir utrolig blekktetthet og konsistens på tvers av millioner av visninger. Moderne maskiner er vanligvis designet i et modulært "stasjons"-format, der hver farge krever sin egen dedikerte utskriftsenhet. Dette oppsettet tillater kompleks lagdeling, inkludert spesialbelegg, metallisk blekk og taktil finish som andre utskriftsmetoder sliter med å gjenskape med samme nivå av skarphet og dybde.

Kritiske komponenter og deres funksjonelle roller

For å oppnå presisjonen på mikronnivå som kreves for emballasje med høy oppløsning, må flere sofistikerte undersystemer fungere i perfekt synkronitet. Påliteligheten til en rotogravuremaskin er i stor grad avhengig av kvaliteten på spenningskontroll- og tørkesystemene, som forhindrer strekking av underlag og blekksmøring ved hastigheter som ofte overstiger 600 meter per minutt.

Den Inking and Doctor Blade System

Den doctor blade is perhaps the most critical consumable in the machine. It must maintain a precise angle and pressure against the chrome-plated cylinder to ensure a "clean wipe." Any vibration or misalignment here results in streaks or "hazing" on the final product. Advanced machines now utilize enclosed ink chambers to reduce solvent evaporation and maintain consistent ink viscosity throughout the run.

Tørke- og avtrekksenheter

Fordi rotogravure ofte bruker løsemiddelbasert blekk for overlegen vedheft på plastfilmer, er høykapasitets tørkehetter plassert mellom hver fargestasjon. Disse enhetene bruker høyhastighets oppvarmet luft for å avfyre løsemidler umiddelbart. Moderne miljøvennlig design integrerer ofte varmegjenvinningssystemer (HRS) for å gjenbruke den termiske energien, noe som reduserer karbonavtrykket til anlegget betydelig.

Ytelsessammenligning: Rotogravure vs. Flexography

Å velge mellom rotogravure og andre trykkmetoder kommer vanligvis ned til en balanse mellom volum og kvalitet. Mens den opprinnelige kostnaden for gravering av dyptrykksylindere er høyere enn å produsere flexo-plater, gjør holdbarheten og produksjonskvaliteten til dyptrykk ofte det mer økonomisk for massive produksjonssykluser. Tabellen nedenfor fremhever de viktigste differensiatorene for produsenter som vurderer disse teknologiene.

| Funksjon | Rotasjonsgravyr maskin | Flexografisk maskin |

| Bildebærer | Gravert metallsylinder | Fotopolymer plate |

| Utskriftsholdbarhet | Ekstremt høy (millioner av meter) | Moderat (plateslitasje over tid) |

| Fargekonsistens | Overlegen gjennom hele løpeturen | Variabel basert på platetrykk |

| Ideell løpelengde | Stor skala / høyt volum | Kort til middels løp |

Fremskritt innen automatisering og bærekraft

Den latest generation of rotogravure machines focuses on reducing "make-ready" times and material waste. Historically, gravure was criticized for high setup waste, but smart automation has significantly mitigated these issues. Manufacturers are now integrating Industry 4.0 features to ensure the process is as efficient as possible.

- Automatisk registerkontroll: Høyhastighetskameraer oppdager registermerker i sanntid, og justerer automatisk sylinderposisjoner til en nøyaktighet på 0,1 mm.

- Electronic Line Shaft (ELS)-teknologi: Ved å erstatte mekaniske drivaksler med uavhengige servomotorer for hver stasjon, oppnår maskinene høyere synkronisering og mindre mekanisk slitasje.

- Vannbasert blekkkompatibilitet: Nye tørkekonfigurasjoner lar maskiner håndtere vannbasert blekk, redusere VOC-utslipp og tilpasse seg globale bærekraftsmandater.

- Hurtigbyttevogner: Disse lar operatører klargjøre neste jobbs sylindre og blekkpumper offline, noe som reduserer nedetiden mellom jobbene til noen minutter i stedet for timer.

Ettersom etterspørselen etter førsteklasses emballasje i mat-, drikke- og farmasøytisk sektor fortsetter å vokse, er rotogravuremaskinen fortsatt det foretrukne valget for merker som ikke kan gå på akkord med visuell effekt eller repeterbar presisjon.