- Hjem

- Om

- Kategorier

- Hovedserieprodukter

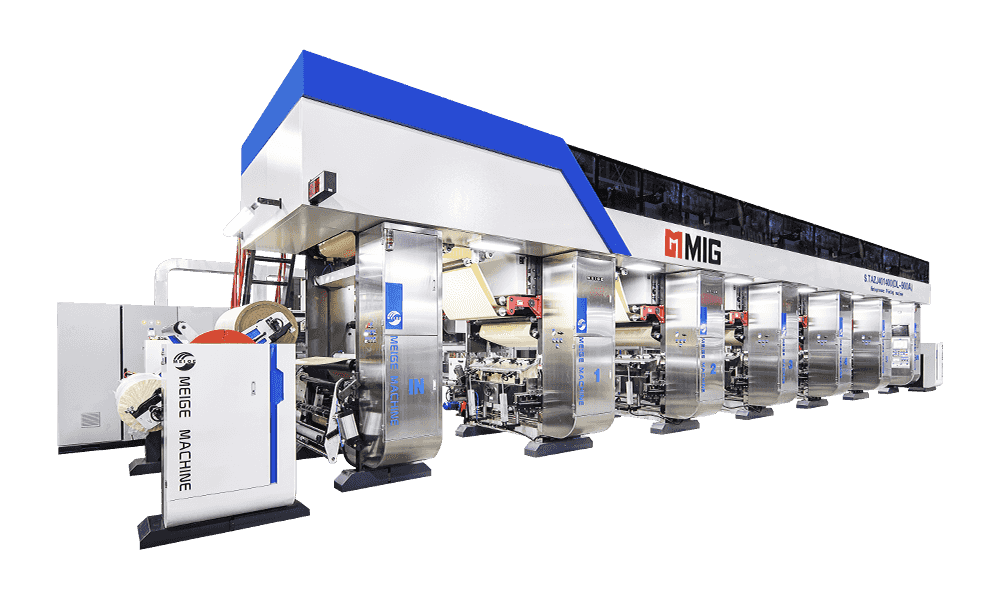

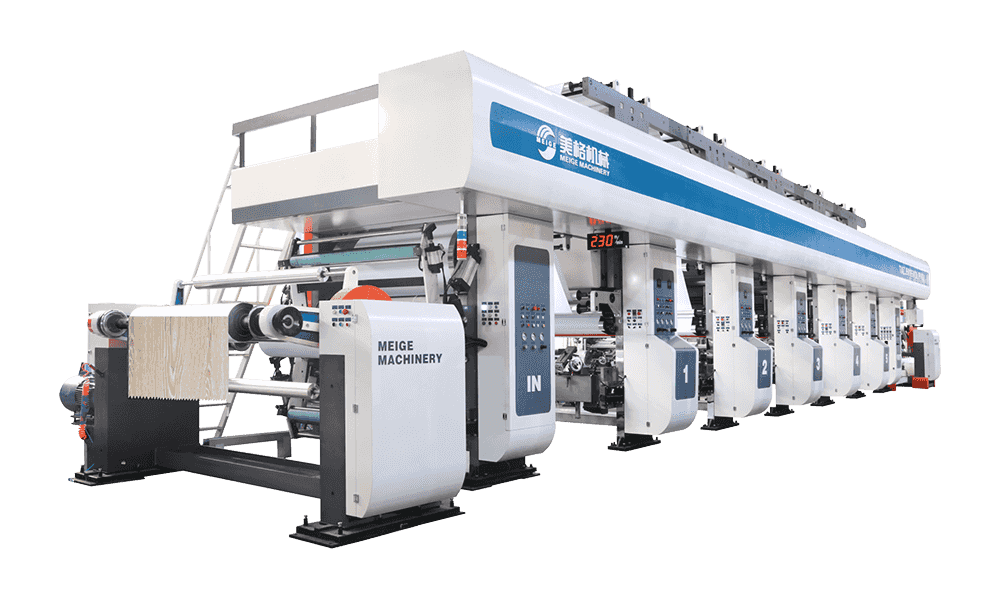

- KL Series dekorativt papir dyptrykksskriver

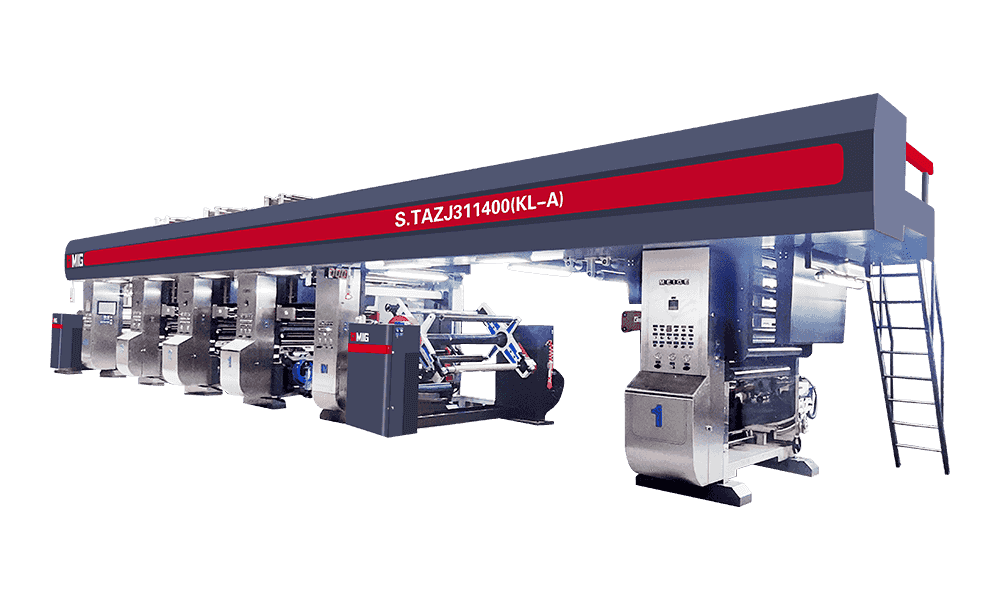

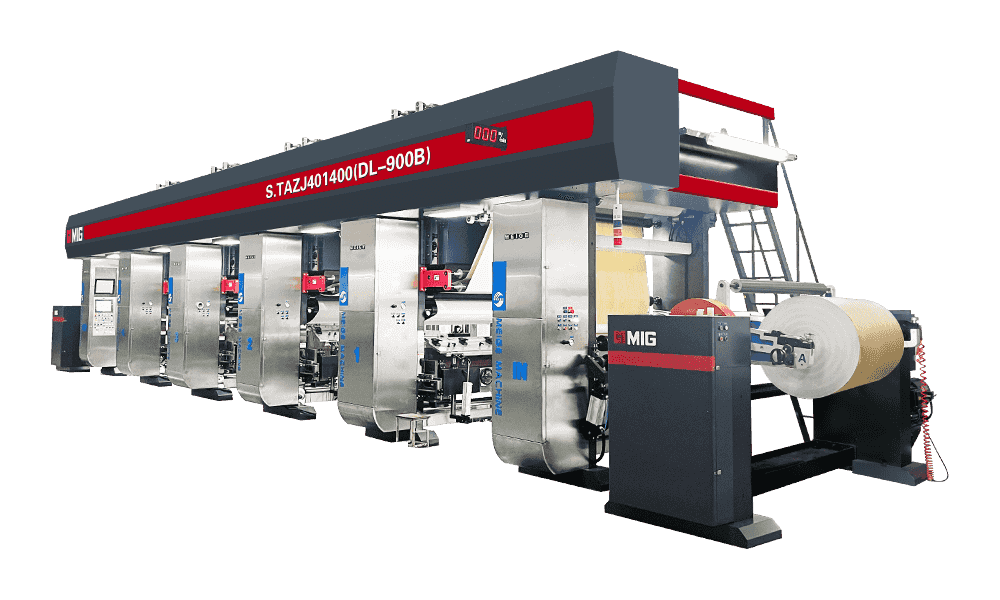

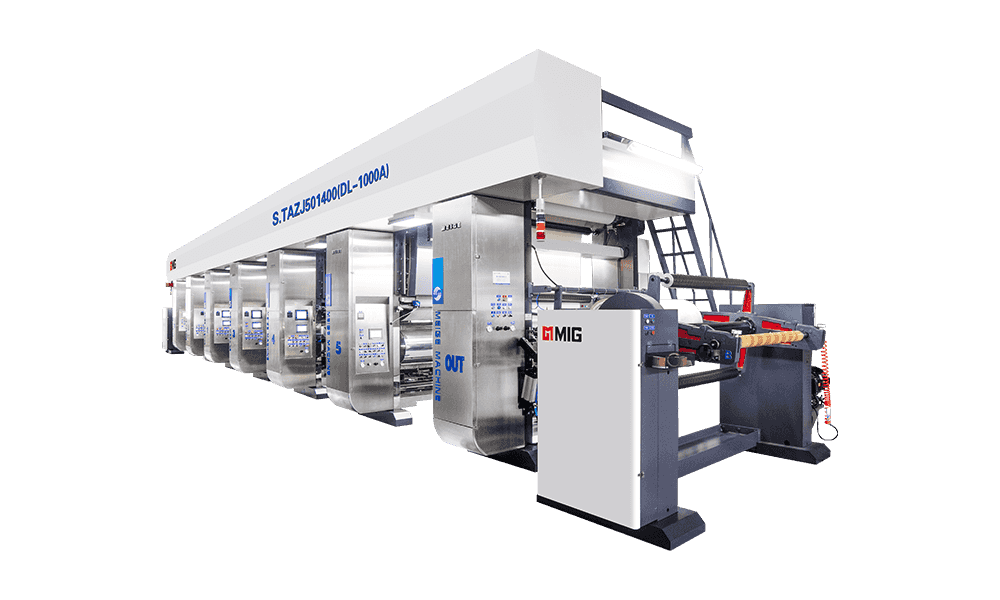

- DL-serien dekorativt papir dyptrykksskriver

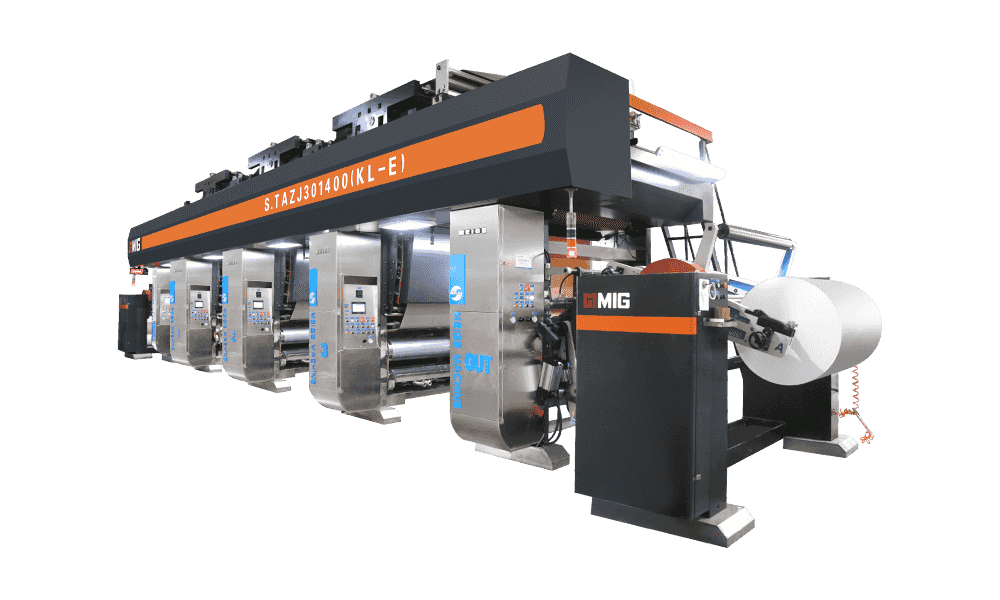

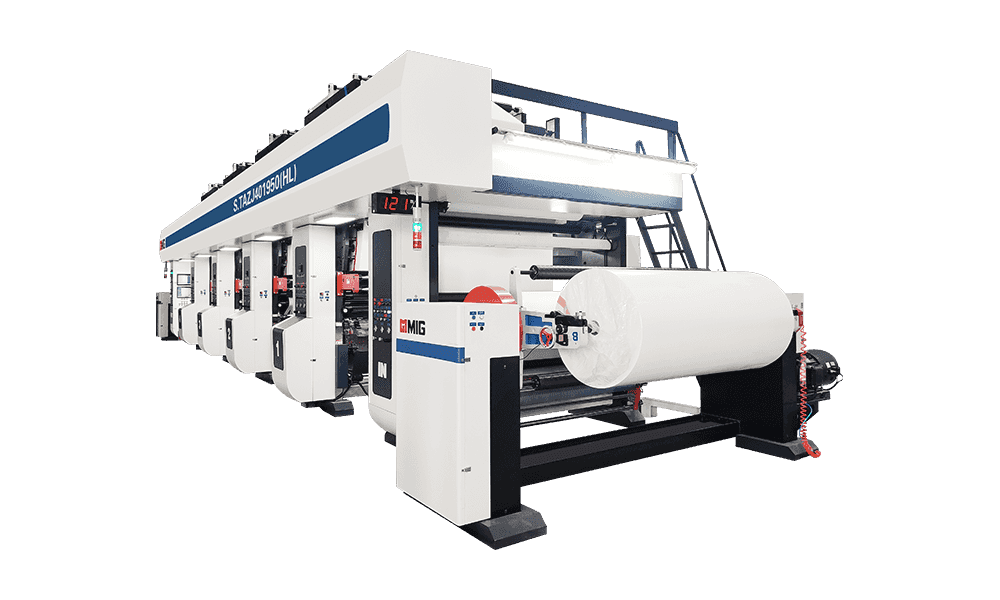

- HL-seriens dekorative papirgravureskriver

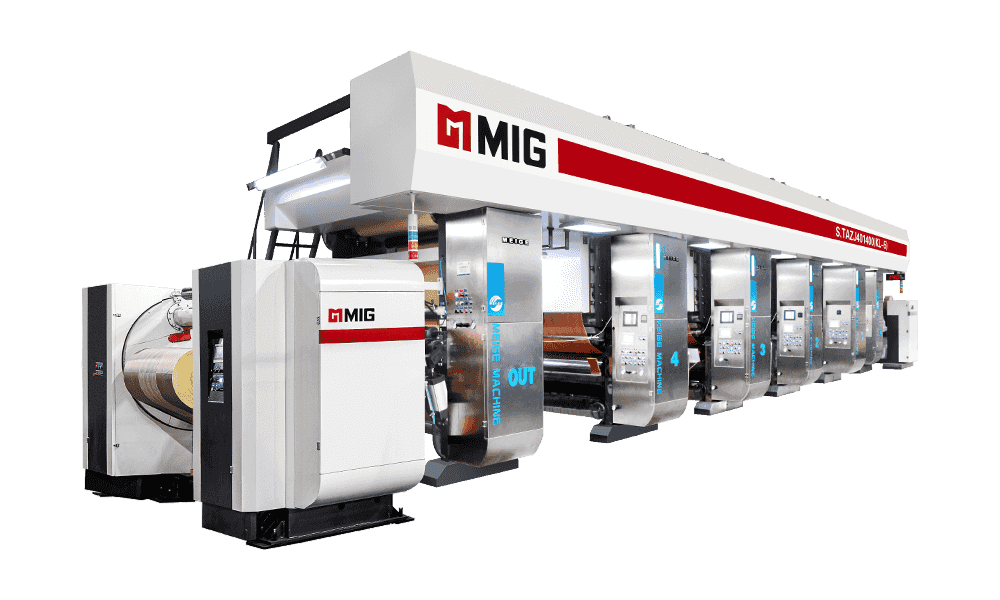

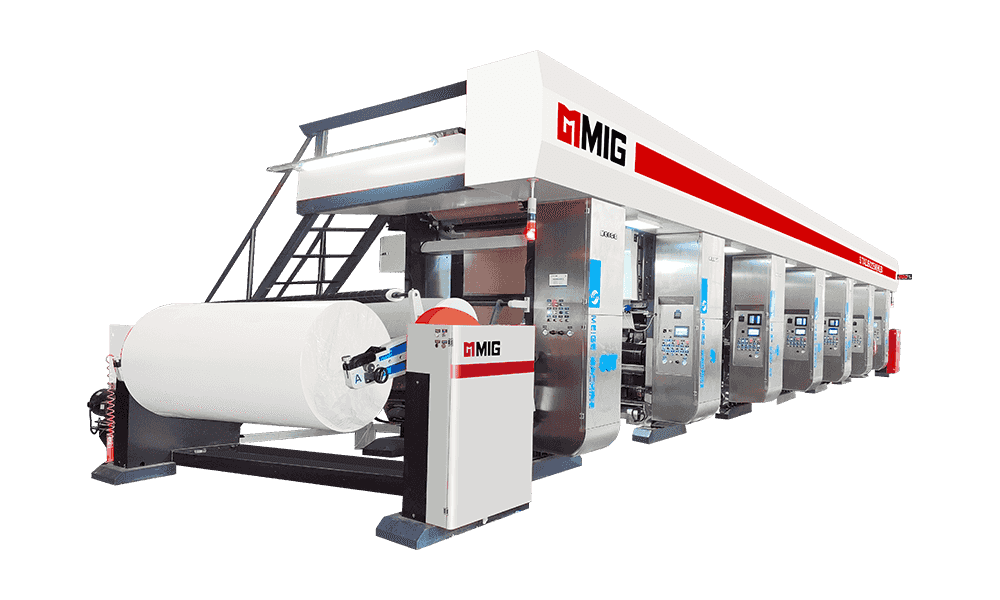

- MG-seriens dekorative papirgravureskriver

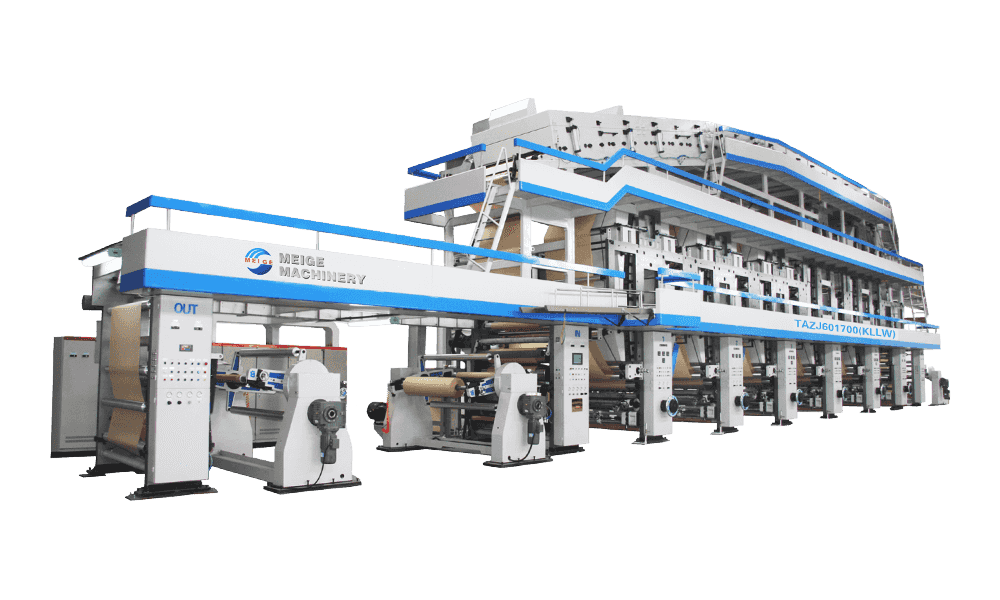

- LLW-seriens dekorative papirgravurebeleggingsmaskin

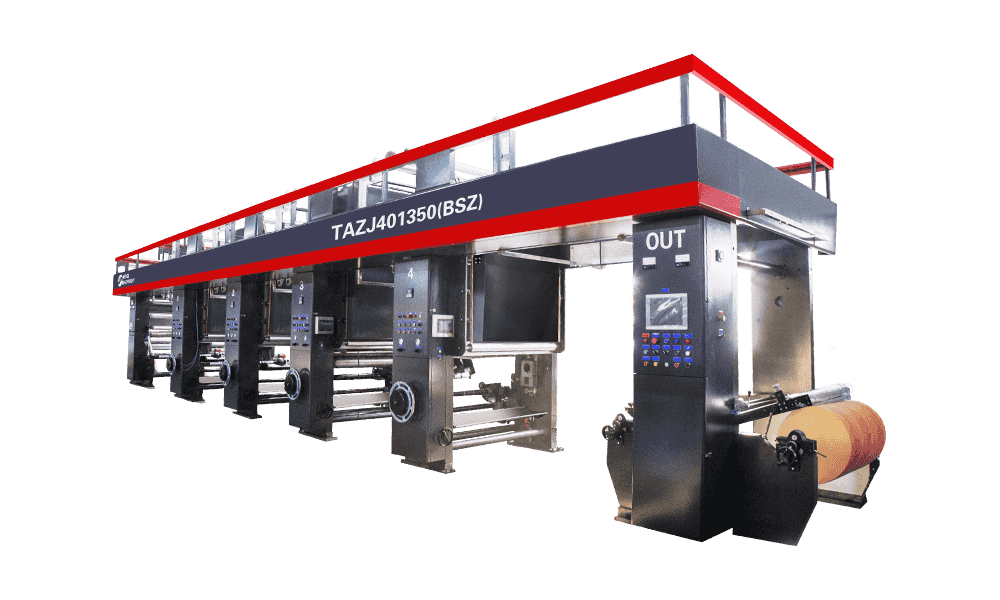

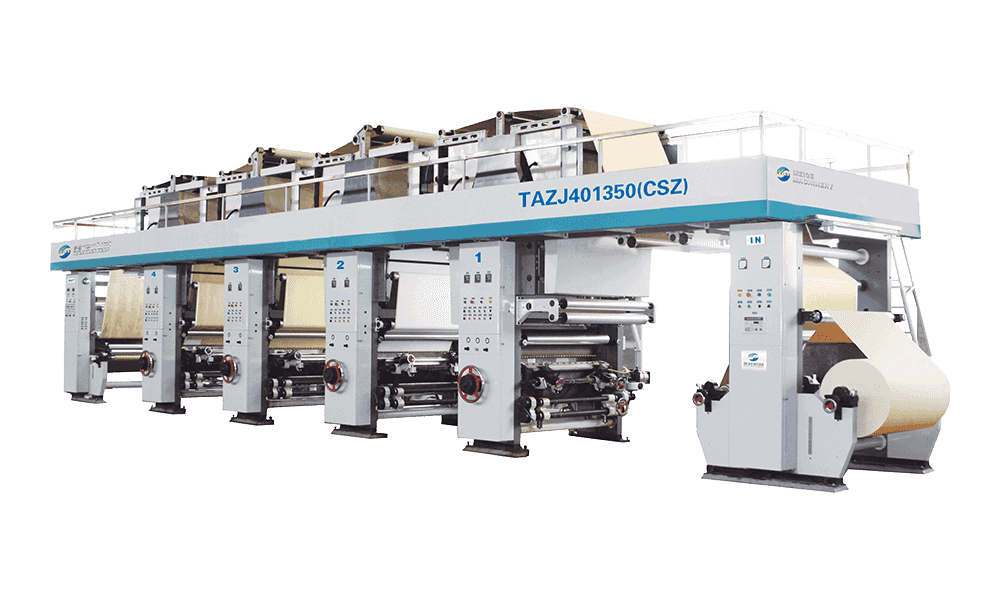

- BL, CS, JS, CL, JL, EL Series dekorative papirgravureskriver

- PL Series (PVC) dyptrykksskriver

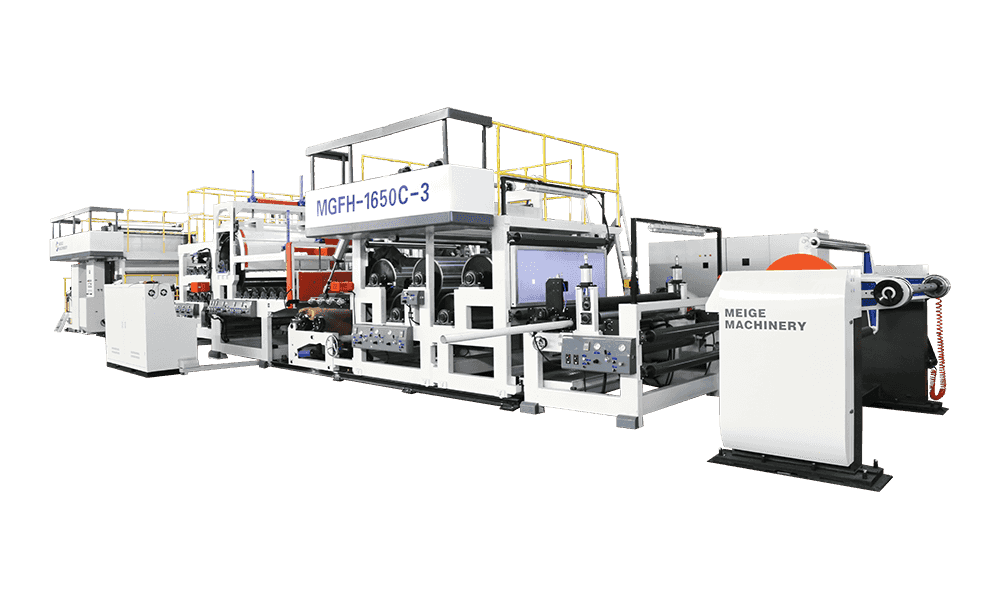

- FH Series (PVC) flerlags lamineringsmaskin

- GL-seriens overføringstrykkmaskin

- Hjelpestøtteprodukter

- Hovedserieprodukter

- Produksjon

- Innovasjon

- Brukerstøtte

- Blogg

- Kontakt

Nettmeny

- Hjem

- Om

- Kategorier

- Hovedserieprodukter

- KL Series dekorativt papir dyptrykksskriver

- DL-serien dekorativt papir dyptrykksskriver

- HL-seriens dekorative papirgravureskriver

- MG-seriens dekorative papirgravureskriver

- LLW-seriens dekorative papirgravurebeleggingsmaskin

- BL, CS, JS, CL, JL, EL Series dekorative papirgravureskriver

- PL Series (PVC) dyptrykksskriver

- FH Series (PVC) flerlags lamineringsmaskin

- GL-seriens overføringstrykkmaskin

- Hjelpestøtteprodukter

- Hovedserieprodukter

- Produksjon

- Innovasjon

- Brukerstøtte

- Blogg

- Kontakt

Produktsøk

Avslutt menyen

Bransjeinformasjon

Hjem / Blogg / Bransjeinformasjon / Rotogravure Printing Machines: A Comprehensive Guide

Rotogravure Printing Machines: A Comprehensive Guide

1. Introduksjon til rotogravure -utskriftsmaskiner

I det enorme landskapet med utskriftsteknologier står Rotogravure som en stalwart, feiret for sin enestående evne til å produsere høykvalitets, konsistente bilder i bemerkelsesverdige hastigheter.

Hva er rotogravure -utskrift?

Rotogravure, ofte ganske enkelt kalt gravur, er en type intaglio -utskriftsprosess.

Kort historie og evolusjon

Rotogravure røtter kan spores tilbake til begynnelsen av 1800 -tallet med oppfinnelsen av fotografering og den påfølgende utviklingen av fotogravur. Karel Klíč, en tsjekkisk maler, er i stor grad kreditert med å utvikle den første praktiske rotogravure -utskriftsprosessen i 1890.

Opprinnelig ble rotogravure først og fremst brukt til kunstreproduksjoner og illustrasjoner av høy kvalitet. Imidlertid førte effektiviteten og evnen til å håndtere lange løp raskt til adopsjonen i publiseringsutskrift, spesielt for magasiner og aviser som krever rike bilder. På midten av 1900-tallet så betydelige fremskritt innen graveringsteknologi, blekkformuleringer og maskindesign, og utvidet rekkevidden til fleksibel emballasje og andre industrielle applikasjoner. I dag, med digital integrasjon og forbedret automatisering, fortsetter Rotogravure å utvikle seg, og tilpasse seg kravene til moderne utskrift.

Nøkkelkomponenter i en rotogravure -utskriftsmaskin

En typisk rotogravure-utskriftsmaskin er et komplekst, flerstasjonssystem designet for kontinuerlig, høyhastighetsdrift.

Print -enheter: Hver farge i designen krever en dedikert utskriftsenhet. Hver enhet omfatter en gravert sylinder, en blekkfontene, et legeblad og en inntrykksrulle.

Inngraverte sylindere: Dette er hjertet i rotogravure -prosessen. Bildet er laget av stål og typisk kobberbelagt, og er etset eller inngravert på overflaten i form av mikroskopiske celler som holder blekket.

Blekkfontener: Disse reservoarene har lav viskositet, løsningsmiddelbaserte blekk brukt i rotogravure.

Doktorblader: Doktorbladet er en avgjørende komponent, og er et tynt, fleksibelt stålblad som skraper av overflødig blekk fra ikke-bilderområdene i den roterende sylinderen, og etterlater blekk bare i de graverte cellene.

Inntrykksruller: Disse gummiledede rullene bruker trykk på underlaget, og trykker det mot den graverte sylinderen for å lette overføringen av blekk fra cellene på underlaget.

Tørkesystemer: Etter at hver farge er trykt, må blekket tørkes grundig før neste farge påføres. Rotogravure -maskiner inneholder kraftige tørkesystemer, ofte ved bruk av varm luft, for å oppnå dette raskt.

Slapp av og spole tilbake enheter: Disse systemene administrerer det kontinuerlige nettet av underlag (f.eks. Papirrull, filmrull) når det strømmer inn og går ut av utskriftsmaskinen.

Netthåndteringssystem: En serie ruller, spenningskontrollenheter og ledende mekanismer sikrer at underlaget beveger seg jevnt og presist gjennom de forskjellige utskriftsenhetene.

Kontrollpanel og automatiseringssystemer: Moderne rotogravure -maskiner har sofistikerte elektroniske kontroller for presis registrering, spenningskontroll, hastighetsstyring og defektdeteksjon, ofte med integrert automatisering for effektiv drift.

2. Rotogravure -utskriftsprosessen

Den sanne glansen av rotogravure ligger i den nøye orkestrerte prosessen, der hvert trinn bidrar til den endelige produksjonen av høy kvalitet. Fra den intrikate tilberedningen av utskriftssylinderen til hurtig tørking av blekket, er hvert trinn viktig for å oppnå de ønskede resultatene.

Sylinderpreparat: Gravering og etsing

Grunnlaget for ethvert rotogravure -trykk er den graverte sylinderen. Dette er et svært presist og kritisk trinn. Sylindrene er typisk laget av stål og deretter elektroplisert med et lag kobber. Bildet som skal skrives ut blir deretter overført til denne kobberoverflaten.

Det er flere metoder for sylinderpreparat:

-

Kjemisk etsing: Historisk sett involverte dette fotosensitive motstandsbelegg på sylinderen. Eksponering for lys gjennom en film negativt ville herde motstanden i ikke-bildet, mens bildeområdene forble myke. Kjemisk etsningsbad ville deretter løse opp kobberet i de usikre områdene (bilde) og skape blekkceller. Denne metoden brukes fremdeles, men mindre vanlig for arbeid med høyt volum.

-

Elektromekanisk gravering: Dette er den vanligste metoden i dag. En diamantstylus, ledet av digitale data fra bildefilen, graverer fysisk cellene inn i kobberoverflaten. Dybden og størrelsen på disse cellene tilsvarer direkte tonalverdiene i bildet - dypere og større celler holder mer blekk for mørkere toner, mens grunnere og mindre celler holder mindre blekk for lettere toner. Denne metoden gir eksepsjonell presisjon og repeterbarhet.

-

Lasergravering: En stadig mer avansert teknikk, lasergravering bruker lasere med høy effekt for å ablate eller etse cellene direkte i kobberet eller noen ganger en keramisk overflate. Denne metoden gir veldig fine detaljer og kan være raskere enn elektromekanisk gravering for visse applikasjoner.

Uansett metode er målet å lage et mønster av mikroskopiske celler som nøyaktig representerer bildet, med varierende dybder og størrelser for å kontrollere blekkvolumet og følgelig fargeintensitet og tonal gradering. Etter gravering er sylinderen typisk forkrommet for holdbarhet og for å forhindre slitasje under utskriftsprosessen.

Blekksystem: blekkfonten, målingsruller

Blekksystemet i en Rotogravure Press er designet for å effektivt levere en presis mengde blekk til den graverte sylinderen.

-

Blekkfontene: Under den inngraverte sylinderen sitter en blekkfontene, et trau som har en kontinuerlig tilførsel av lav-viskositet, løsningsmiddelbasert blekk. Den graverte sylinderen roterer gjennom denne blekkfontenen, og plukker opp blekk som fyller sine tusenvis av bittesmå celler.

-

Målingsruller (valgfritt, for spesifikke systemer): Selv om det ikke er universelt til stede i alle rotogravure-blekksystemer (ettersom legebladet er den primære måleenheten), kan noen konfigurasjoner bruke en pick-up rull eller en "omvendt vinkel" legebladarrangement for å hjelpe deg med å bruke en ensartet film av blekk til sylinderen før hovedlegen. Imidlertid er den kritiske komponenten for presis blekkmåling legebladet.

Substratfôring og netthåndtering

Rotogravure-presser er nesten utelukkende rullematede (nettmatede) maskiner, noe som betyr at de skriver ut på en kontinuerlig rullemateriale i stedet for individuelle ark.

-

Slapp av enhet: En stor rull av underlaget (papir, film, folie, laminat, etc.) er montert på koblingsenheten. Denne enheten har spenningskontrollsystemer som sikrer nettet innmating jevnt og konsekvent inn i utskriftsenhetene. Presis spenning er avgjørende for å forhindre rynker, strekking eller feilregistrering.

-

Web Guiding Systems: Når nettet reiser gjennom maskinen, overvåker nettledningssystemer, ofte ved å bruke optiske eller ultralydsensorer, kontinuerlig overvåke og justere sideposisjonen til nettet for å sikre at den forblir perfekt på linje med utskriftsenhetene.

-

Indefeed -seksjon: Før den første utskriftsenheten, etablerer en infeed -seksjon typisk den første spenningen og hastigheten på nettet, og forbereder den til utskriftsprosessen.

Utskriftsinntrykk og trykkkontroll

Det er her den faktiske blekkoverføringen skjer.

-

Inntrykksrulle: Inntrykksrullen (også kalt trykkrulle) er plassert overfor den graverte sylinderen, er typisk dekket med et spenstig materiale som gummi. Når underlaget passerer mellom den graverte sylinderen og inntrykksrullen, bruker inntrykksrullen ensartet trykk, og trykker underlaget godt i kontakt med den graverte sylinderen.

-

Blekkoverføring: Under dette trykket får kapillærvirkningen og blekkegenskapene til blekket, kombinert med den absorberende naturen til underlaget, blekket til å overføre fra de mikroskopiske cellene i sylinderen på overflaten på nettet. De varierende dypet av cellene sikrer at forskjellige mengder blekk overføres, og skaper de ønskede tonale variasjoner og bildedetaljer.

-

Trykkkontroll: Å opprettholde konsistent og presist trykk er viktig for ensartet blekkoverføring og utskriftskvalitet. Moderne maskiner bruker sofistikerte pneumatiske eller hydrauliske systemer for å kontrollere inntrykk av rulletrykket med høy nøyaktighet.

Tørkeprosess: Viktighet og metoder

En av de definerende egenskapene til rotogravure, spesielt for utskrift av flere farger, er nødvendigheten av effektiv tørking etter hver fargeapplikasjon. Fordi rotogravure blekk vanligvis er løsningsmiddelbasert og påføres i relativt tykke lag, er tørking avgjørende for å forhindre at flekking og for å la påfølgende farger skrives ut uten blødning.

-

Betydning: Hvis blekket ikke er helt tørt før neste utskriftsenhet, kan det våte blekket overføres tilbake til neste inntrykksrulle, forårsake flekker eller føre til dårlig vedheft av påfølgende blekklag.

-

Tørkemetoder:

-

Varm lufttørking: Dette er den vanligste metoden. Etter hver utskriftsenhet passerer den trykte nettet gjennom en lukket tørketunnel der varm luft sirkuleres over det våte blekket. Den varme luften akselererer fordampningen av løsningsmidlene i blekket.

-

Infrarød (IR) tørking: IR -lamper kan brukes i forbindelse med eller som et alternativ til varm luft, og gir strålingsvarme for raskt å tørke blekket.

-

UV -herding (for UV -blekk): Selv om det er mindre vanlig i tradisjonell løsningsmiddelbasert rotogravure, bruker noen spesialiserte rotogravure applikasjoner UV-nedbrytbare blekk, som tørker nesten øyeblikkelig når de blir utsatt for ultrafiolett lys.

-

Ventilasjon og løsningsmiddelgjenvinning: Gitt bruken av løsningsmiddelbaserte blekk, er effektive ventilasjonssystemer avgjørende for å trekke ut løsningsmiddeldampene fra tørketunnelene. Mange moderne rotogravurepresser inneholder løsemiddelgjenvinningssystemer for å kondensere og gjenbruke disse løsningsmidlene, og reduserer miljøpåvirkningen og driftskostnadene.

-

Denne sekvensielle prosessen med blekkpåføring og tørking for hver farge, kombinert med presisjonen av sylindergravering, er det som gjør at rotogravure kan oppnå sine karakteristiske bilder og livlige farger, spesielt på ikke-absorberende underlag.

3. Fordeler og ulemper ved rotogravure -utskrift

Som enhver industriell prosess, tilbyr Rotogravure -utskrift et unikt sett med fordeler og ulemper som dikterer dens egnethet for forskjellige applikasjoner. Å forstå disse kan hjelpe til med å bestemme når rotogravure er det optimale valget.

Fordeler:

Rotogravure -utskrift kan skryte av flere viktige fordeler som gjør det til en foretrukket metode for spesifikke utskriftsbehov:

-

Høy utskriftshastighet: Rotogravure -presser er kjent for sine eksepsjonelle driftshastigheter. På grunn av den raske tørking av løsningsmiddelbaserte blekk og sylindrens robuste natur, kan disse maskinene kjøre med veldig høye lineære hastigheter, noe som gjør dem ideelle for lange utskrifter der effektiviteten er avgjørende. Dette betyr høy produktivitet og lavere kostnad per enhet for store volumer.

-

Utmerket bildekvalitet og konsistens: Dette er kanskje den mest berømte fordelen med Rotogravure. Evnen til å variere dybden og størrelsen på de graverte cellene muliggjør overlegen kontroll over blekkoverføring, noe som fører til:

-

Rike, tette farger: Dypere celler kan holde mer blekk, noe som resulterer i utrolig levende og ugjennomsiktige farger, spesielt på ikke-absorberende underlag.

-

Glatte tonale graderinger: Den nøyaktige kontrollen over cellevolumet muliggjør sømløse overganger mellom lys og mørke toner, og produserer fotorealistiske bilder med fine detaljer og subtil skyggelegging.

-

Høy konsistens: Når sylindrene er inngravert, forblir utskriftskvaliteten bemerkelsesverdig konsistent gjennom selv de lengste utskriftene, med minimal variasjon fra førsteinntrykket til sist.

-

-

Passer for lange utskriftskjøringer: De krombelagte gravursylindrene er usedvanlig holdbare. De tåler millioner av inntrykk uten betydelig slitasje eller nedbrytning av bildekvaliteten. Dette gjør Rotogravure økonomisk levedyktig og svært effektiv for veldig lange produksjonsløp, der den høye innledende sylinderkostnaden kan amortiseres over et stort antall utskrifter.

-

Bredt spekter av substratkompatibilitet: Rotogravure er svært allsidig når det gjelder materialene det kan skrive ut på. Det utmerker seg med et bredt spekter av fleksible underlag, inkludert:

-

Ulike plastfilmer (f.eks. Bopp, PET, PE, PVC)

-

Aluminiumsfolier

-

Laminater

-

Papir og papp (både belagt og ubelagt)

-

Den håndterer både absorberende og ikke-absorberende materialer effektivt, noe som gjør det til en pakking for emballasje.

-

Ulemper:

Til tross for sine mange styrker, har rotogravure -utskrift også med visse begrensninger:

-

Høye innledende installasjonskostnader (sylinderforberedelse): Dette siteres ofte som den viktigste ulempen. Prosessen med gravering og forkromplatering av sylindrene er kompleks, tidkrevende og dyr. Hver farge i et design krever en egen sylinder, så flerfargede jobber medfører betydelige forhåndskostnader. Denne høye innledende investeringen gjør Rotogravure mindre økonomisk for korte utskrifter eller jobber som krever hyppige designendringer.

-

Miljøhensyn relatert til løsningsmidler: Tradisjonelt er rotogravure avhengig av flyktig organisk forbindelse (VOC) -basert løsningsmiddelblekk. Fordampingen av disse løsningsmidlene under tørkeprosessen frigjør VOC i atmosfæren, som er bidragsytere til luftforurensning. Mens moderne presser inneholder løsningsmiddelgjenopprettingssystemer og det er en økende trend mot vannbaserte og bærekraftige blekk, er miljøavtrykket fortsatt en bekymring for noen, spesielt i regioner med strenge miljøforskrifter.

-

Lengre ledetider for sylinderproduksjon: Den intrikate prosessen med sylindergravering betyr at det kreves en betydelig ledetid før en utskriftsjobb kan starte. Dette kan være en ulempe for prosjekter med stramme tidsfrister eller de som krever rask snuoperasjon, da designendringer ofte nødvendiggjør ny sylinderproduksjon. Sammenlignet med digital utskrift eller til og med flexografi der plateforandringer kan være raskere, krever gravure mer planlegging og framsyn.

4. Applikasjoner av rotogravure -utskrift

De unike egenskapene ved rotogravure-utskrift-dens evne til å levere høykvalitets, konsistente resultater på et bredt spekter av underlag i høye hastigheter-har gjort det uunnværlig på tvers av mange bransjer. Det primære domenet er utskrift med høyt volum der visuell appell og holdbarhet er avgjørende.

Emballasjeutskrift (fleksibel emballasje, etiketter)

Dette er uten tvil den største og mest fremtredende anvendelsen av rotogravure -utskrift. Etterspørselen etter visuelt tiltalende og holdbar emballasje er enorm, og Rotogravure utmerker seg her på grunn av dens evne til å skrive ut på forskjellige fleksible filmer og folier.

-

Fleksibel emballasje: Fra matinnpakninger (snacks, konfekt, frosne matvarer) til kjæledyrmatposer, vaskemiddelposer og stand-up-poser, er Rotogravure den dominerende utskriftsmetoden. Det gir de livlige fargene, skarp grafikk og utmerket konsistens som kreves for merkevaregjenkjenning og forbrukerappell på disse utfordrende, ikke-absorberende overflatene. Den sterke vedheftet av gravurblekk til plast og folier sikrer at håndtering av trykk, fuktighet og temperatursvingninger og temperatur.

-

Etiketter: Mens andre utskriftsmetoder også brukes, brukes rotogravure for etiketter av høy volum, spesielt for produkter der premiumestetikk er avgjørende, for eksempel visse drikkemerker, kosmetiske etiketter og spesialmatmerker.

-

Krympe ermer: Rotogravure er godt egnet for utskrift på krympefilm, som deretter påføres containere og krymper for å samsvare med deres form. Denne applikasjonen krever presis registrering og livlige farger, begge tyngstyrken.

Publikasjonsutskrift (magasiner, kataloger)

Historisk, og fremdeles betydelig i dag, har Rotogravure vært en hjørnestein i publikasjonsutskriften, spesielt for tidsskrifter med høy sirkulasjon.

-

Magasiner: For blanke, bildetunge magasiner med store utskriftsløp (f.eks. Motemagasiner, livsstilsmagasiner, ukentlige tabloider), er Rotogravure valgt for sin evne til å reprodusere fotografier med fantastisk troskap, rike farger og glatte tonale overganger. Dette bidrar betydelig til den opplevde kvaliteten og estetiske appellen til publikasjonen.

-

Kataloger: Storskala detaljhandelkataloger, ofte med tusenvis av produktbilder, drar nytte av Rotogravures konsistente bildekvalitet og effektivitet over lange løp, noe som sikrer at produktvisuals er nøyaktig og lokkende.

-

Avisinnsatser og kosttilskudd: Mens aviser selv vanligvis er trykt av nettforskyvning, produseres ofte deres høykvalitets, fullfargede innlegg og annonseringstilskudd ved hjelp av Rotogravure for å oppnå overlegen visuell innvirkning.

Sikkerhetsutskrift (valuta, dokumenter)

Den nøyaktige karakteren av gravurgravering og dens evne til å legge ned en betydelig blekkfilm gjør den egnet for visse aspekter ved sikkerhetstrykk, selv om den ofte brukes i forbindelse med andre utskriftsmetoder som Intaglio (hevet utskrift).

-

Valuta og sedler: Mens de primære sikkerhetsfunksjonene på valuta ofte gjøres med spesialiserte intaglio-prosesser, kan rotogravure brukes til bakgrunnsutskrift, fine linjemønstre og intrikate detaljer som er vanskelige å forfalske, og tilbyr høye nivåer av utskriftskvalitet og konsistens.

-

Offisielle dokumenter: Pass, visum, frimerker og andre regjeringsdokumenter kan innlemme rotogravure -elementer for deres detaljerte reproduksjonsevner og motstand mot tukling.

5. Typer rotogravure -utskriftsmaskiner

Mens det grunnleggende prinsippet om blekkoverføring forblir det samme, kommer Rotogravure -utskriftsmaskiner i forskjellige konfigurasjoner, hver designet for å optimalisere visse aspekter av utskriftsprosessen. Disse variasjonene angår først og fremst hvordan utskriftsenhetene er ordnet og hvordan de individuelle sylindrene blir drevet og synkronisert.

Sentralt inntrykk (CI) rotogravure

-

Beskrivelse: I et sentralt inntrykk (CI) Rotogravure Press er alle utskriftsenhetene ordnet rundt en enkelt, stort inntrykkssylinder. Nettet vikler seg rundt denne sentrale sylinderen, og hver fargeenhet skriver ut på nettet når den passerer over den sentrale inntrykkssylinderen.

-

Mekanisme: Det sentrale inntrykkssylinderen fungerer som et vanlig inntrykkspunkt for alle farger, og sikrer jevnlig trykk og presis registrering mellom påfølgende farger.

-

Fordeler:

-

Utmerket registrering: Den primære fordelen med CI -design er den overlegne registreringsnøyaktigheten. Siden nettet støttes av en enkelt, stor sylinder gjennom utskriftsprosessen, minimeres tøyning og krymping, noe som fører til ekstremt presis innretting av farger.

-

Redusert nettreiser: Det kompakte arrangementet betyr at nettet reiser en kortere avstand mellom fargeenheter, noe som kan bidra til bedre spenningskontroll og mindre materialavfall under oppsettet.

-

Ideell for fleksible underlag: Spesielt godt egnet for utskrift på svært utvidbare og delikate fleksible filmer, ettersom den kontinuerlige støtten fra den sentrale trommelen forhindrer forvrengning.

-

-

Ulemper:

-

Begrenset tilgang: Vedlikehold og oppsett kan være mer utfordrende på grunn av designens kompakte natur.

-

Ikke like vanlig for gravur: Selv om det er veldig populært innen flexography for fleksibel emballasje, er CI-design mindre vanlig for gravurpresser med flere farger sammenlignet med enhetlige eller in-line konfigurasjoner, i stor grad fordi gravurblekk krever mer omfattende tørking mellom farger, noe som kan gjøre en kompakt CI-enhet utfordrende. Imidlertid eksisterer spesialiserte CI -gravurpresser for visse applikasjoner.

-

Skaftløs rotogravure

-

Beskrivelse: Tradisjonelle rotogravurepresser brukte ofte en mekanisk linjeskaft for å synkronisere rotasjonen av alle utskriftssylindrene. Skaftløse rotogravure -maskiner eliminerer denne fysiske akselen, med hver utskriftsenhet (og ofte uvinduer og rewinder) drevet av uavhengige servomotorer.

-

Mekanisme: Hver servomotor er elektronisk kontrollert for å sikre presis synkronisering med de andre motorene, og opprettholder perfekt register. Denne elektroniske synkroniseringen erstatter mekaniske koblinger.

-

Fordeler:

-

Forbedret registrering: Elektronisk synkronisering gir ofte enda finere kontroll over registrering enn mekaniske sjakter, noe som fører til forbedret utskriftskvalitet.

-

Raskere jobbforandring: Uten en fysisk aksel kan enheter åpnes, lukkes og få lettere tilgang. Sylinderendringer er raskere og mindre komplekse.

-

Større fleksibilitet: Individuelle enheter kan kontrolleres nøyaktig, noe som gir mulighet for mer allsidige maskinkonfigurasjoner og enklere integrering av spesialiserte enheter (f.eks. Belegg, laminering).

-

Redusert mekanisk kompleksitet: Færre bevegelige deler betyr mindre slitasje, mindre vedlikehold og potensielt høyere pålitelighet.

-

Reduserte vibrasjoner og støy: Eliminering av den mekaniske akselen kan føre til en jevnere og roligere operasjon.

-

-

Ulemper:

-

Høyere startkostnad: De sofistikerte servomotorene og kontrollsystemene øker den første investeringen.

-

Krever avansert teknisk ekspertise: Drift og feilsøking kan kreve mer spesialisert elektrisk og programvarekunnskap.

-

Elektronisk linjeskaft (ELS) rotogravure

-

Beskrivelse: Els rotogravure er egentlig en annen betegnelse for skaftløs rotogravure. Den "elektroniske linjeskaftet" refererer til den digitale synkroniseringen av uavhengige servomotorer som erstatter den tradisjonelle mekaniske linjeskaftet.

-

Mekanisme: Som beskrevet for "skaftløs rotogravure", blir hver komponent (utskriftsenhet, Unwinder, Rewinder) drevet av sin egen uavhengige servomotor. Et sentralt kontrollsystem sender digitale signaler til disse motorene, og koordinerer nøyaktig hastigheten og posisjonen for å sikre perfekt nettspenning og utskriftsregistrering i alle farger.

-

Fordeler: Fordelene er identiske med de av skaftløse rotogravure: overlegen registrering, raskere forandring, større fleksibilitet og redusert mekanisk kompleksitet. ELS har blitt bransjestandarden for nye rotogravure-presser med høy ytelse på grunn av disse overbevisende fordelene.

-

Ulemper: I likhet med skaftløse systemer er den høyere innledende investeringen og behovet for mer spesialisert teknisk ekspertise de viktigste ulemper.

I moderne rotogravure er trenden overveldende mot skaftløse (ELS) design på grunn av deres overlegne ytelse, fleksibilitet og driftseffektivitet, spesielt for krevende applikasjoner av høy kvalitet.

6. Faktorer du bør vurdere når du velger en rotogravure -utskriftsmaskin

Å velge riktig Rotogravure -utskriftsmaskin er en betydelig investering og en kritisk beslutning for enhver utskriftsvirksomhet. Det krever en grundig evaluering av nåværende behov, fremtidig vekst og spesifikke driftskrav. Flere viktige faktorer må vurderes nøye for å sikre at den valgte maskinen stemmer perfekt med forretningsmessige mål og produksjonskrav.

Utskriftsvolum og løpslengde

-

Høyt volum, lange løp: Rotogravure skinner virkelig i scenarier som involverer veldig høye utskriftsvolum og eksepsjonelt lange utskriftskjøringer. Hvis den primære virksomheten din innebærer å produsere millioner av inntrykk av samme design (f.eks. Emballasje for forbruksvarer, magasiner med stor sirkulasjon), er den høye initialsylinderkostnaden enkelt amortisert, noe som gjør rotogravure svært kostnadseffektiv per enhet.

-

Middels til korte løp: For kortere løp eller jobber med hyppige designendringer, kan de høye kostnadene og lengre ledetider for sylindergravering gjøre rotogravure mindre konkurransedyktig sammenlignet med flexografi eller digital utskrift. Evaluer om din typiske jobbprofil rettferdiggjør gravurinvesteringen.

-

Fremtidig vekst: Vurder forventede fremtidige utskriftsvolum. Å investere i en maskin med tilstrekkelig kapasitet til å imøtekomme vekst er avgjørende for å unngå for tidlig foreldelse.

Underlagstype og tykkelse

-

Fleksible emballasjefilmer: Hvis du først og fremst skriver ut på delikate, strekkbare eller ikke-absorberende fleksible filmer (BOPP, PET, PE, laminater, folier), er Rotogravures overlegne blekkoverføring og tørkefunksjoner på disse overflatene en stor fordel.

-

Papir og brett: Mens gravuren kan skrive ut på papir og papp, er dens unike styrker ofte best utnyttet for høykvalitets, bildeintensive applikasjoner som magasinomslag eller high-end emballasje. For standard papirutskrift kan forskyvning eller flexo være mer vanlig.

-

Substratområde: Vurdere forskjellige underlag du har tenkt å skrive ut på. Noen maskiner er optimalisert for et smalere område, mens andre tilbyr større allsidighet når det gjelder å håndtere forskjellige filmtykkelser og typer.

Blekkkompatibilitet og krav

-

Løsemiddelbasert blekk: Tradisjonelt bruker Rotogravure løsningsmiddelbaserte blekk kjent for deres livlige, vedheft og rask tørking. Forsikre deg om at maskinens tørkesystem og ventilasjon er robuste nok til å håndtere disse.

-

Vannbasert blekk: Med økende miljøforskrifter og bærekraftsmål vokser vedtakelsen av vannbaserte gravurblekk. Hvis du planlegger å bruke vannbaserte blekk, må maskinen ha spesifikt designet tørkesystemer (f.eks. Høyere luftstrøm, forskjellige tørketrommelkonfigurasjoner) for å imøtekomme deres langsommere tørkeegenskaper.

-

Spesialitetsblekk/belegg: Hvis applikasjonene dine krever spesialtilfeller (f.eks. Metallisk, perlemor, sikkerhetsblekk) eller lakk/belegg, må du bekrefte maskinens evne til å håndtere og kurere disse effektivt.

Maskinhastighet og effektivitet

-

Rangert hastighet: Se på maksimal lineær hastighet (meter per minutt eller fot per minutt) maskinen kan oppnå.

-

Faktisk produksjonshastighet: Forstå at nominell hastighet ofte er et teoretisk maksimum. Faktor i typiske jobbovergangstider, oppsett avfall og kompleksiteten i designene dine (som kan kreve langsommere hastigheter for kritisk registrering).

-

Effektivitetsfunksjoner: Evaluer funksjoner som bidrar til generell driftseffektivitet, for eksempel automatisk spleising ved avvikling/spole, automatisk registreringskontroll og hurtigtørkesystemer.

Automasjons- og kontrollsystemer

-

Automatiseringsnivå: Moderne rotogravure-maskiner tilbyr varierende grad av automatisering, fra automatiserte oppsettprosedyrer (f.eks. Auto-registrering, forhåndsinnstilling av inntrykkstrykk) til avanserte kvalitetskontrollsystemer (f.eks. Inline spektrofotometre, defektdeteksjonskameraer). Høyere automatisering reduserer arbeidskraft, oppsettstid og avfall.

-

Brukergrensesnitt: Et brukervennlig og intuitivt kontrollpanel er avgjørende for effektiv drift og trening.

-

Integrasjonsmuligheter: Tenk på om maskinen kan integreres med dine eksisterende styringsinformasjonssystemer (MIS) eller forhåndspressarbeidsflyter for sømløs datautveksling.

-

Ekstern diagnostikk/støtte: Funksjoner som ekstern diagnostikk kan redusere driftsstans betydelig ved å la produsentene feilsøke problemer eksternt.

Budsjett og avkastning på investeringen (ROI)

-

Opprinnelig kjøpesum: Rotogravure -maskiner representerer en betydelig kapitalutgifter. Få detaljerte sitater fra flere produsenter.

-

Hjelpekostnader: Faktor i kostnader for installasjon, igangkjøring, operatøropplæring, pre-trykket utstyr (hvis ikke allerede eid), og det første settet med sylindere.

-

Driftskostnader: Anslå pågående kostnader inkludert blekkforbruk, energibruk (spesielt for tørketrommel), arbeidskraft og løsning av løsningsmiddel (hvis aktuelt).

-

Vedlikehold og reservedeler: Spør om vedlikeholdsplaner, typiske reservedelsdelekostnader og tilgjengeligheten av tjenesteteknikere.

-

ROI -beregning: Gjennomføre en omfattende ROI -analyse basert på forventede produksjonsvolum, gjeldende kostnader og potensielle inntekter generert av den nye maskinen. Dette vil bidra til å rettferdiggjøre investeringen og sammenligne forskjellige maskinalternativer.

Ved å evaluere disse faktorene grundig kan virksomheter ta en informert beslutning og velge en rotogravure-utskriftsmaskin som ikke bare oppfyller deres umiddelbare produksjonsbehov, men som også støtter langsiktig lønnsomhet og vekst.

7. Trender og innovasjoner innen rotogravure -utskrift

Mens Rotogravure har en langvarig historie, er industrien langt fra stillestående. Drevet av krav om større bærekraft, effektivitet og allsidighet, omformer betydelige innovasjoner kontinuerlig rotogravure -landskapet. Disse fremskrittene sikrer at gravuren fortsatt er en konkurransedyktig og relevant utskriftsteknologi i moderne tid.

Bærekraftig blekk og belegg

Den tradisjonelle avhengigheten av løsningsmiddelbaserte blekk har presentert miljøutfordringer på grunn av flyktige organiske sammensatte (VOC) utslipp. En viktig trend innen rotogravure er presset mot mer bærekraftig blekk- og beleggløsninger:

-

Vannbasert blekk: Disse blekkene bruker vann som det primære løsningsmidlet, og reduserer VOC -utslipp drastisk og forbedrer sikkerhet på arbeidsplassen. Mens de historisk tregere tørking, gjør fremskritt innen tørketeknologi (f.eks. Mer effektive varme lufttørkere, infrarød assistanse) vannbasert gravurblekk stadig mer levedyktig for høyhastighetsproduksjon, spesielt for papirbaserte underlag og litt fleksibel emballasje.

-

UV/EB helbredende blekk: UV (ultrafiolett) og EB (elektronstråle) kurerbare blekk tørker nesten øyeblikkelig ved eksponering for deres respektive energikilder, og eliminerer behovet for omfattende tørketunneler og reduserer VOC -er betydelig. Disse blekkene gir utmerket holdbarhet, ripebestandighet, og ofte en høyglansende finish, noe som gjør dem egnet for premiumemballasje og spesialitetsapplikasjoner. Selv om det fortsatt er en nisje i gravur på grunn av utstyr og kostnadshensyn, vokser bruken.

-

BIO-basert/naturlige blekk: Forskning og utvikling pågår i blekk avledet fra fornybare ressurser som vegetabilske oljer (soya, mais) eller alger. Disse blekkene tar sikte på å redusere karbonavtrykket ytterligere og avhengighet av petrokjemikalier, i samsvar med sirkulære økonomiprinsipper.

-

Lav migrasjonsblekk: Spesielt avgjørende for matemballasje, er lav migrasjonsblekk formulert for å sikre at kjemiske komponenter fra blekket ikke migrerer inn i det pakket matproduktet, selv i spormengder. Dette er en kritisk sikkerhets- og forskriftsoverholdelsesfaktor.

Digital integrasjon og automatisering

Prinsippene for industri 4.0 påvirker rotogravure dypt, noe som fører til smartere, mer automatiserte og sammenkoblede maskiner:

-

Electronic Line Shaft (ELS) Systems: Som diskutert tidligere, har ELS blitt standard, og erstattet mekaniske sjakter med uavhengige servomotorer. Dette muliggjør overlegen registrering, raskere oppsetttider og større driftsfleksibilitet.

-

Automatisert oppsett og jobbforandring: Moderne presser har sofistikert automatisering for oppgaver som en gang var svært manuelle. Dette inkluderer automatisk innstilling av forhåndsregistrering, automatisert justering av inntrykkstrykk, automatisk skjøting av nettet ved avvikling/spole, og til og med robotsystemer for sylinderhåndtering. Dette reduserer dramatisk klar tid, materiell avfall og behovet for dyktige operatører for rutinemessige justeringer.

-

Inline kvalitetskontroll og inspeksjon: Avanserte synssystemer, utstyrt med høyoppløselige kameraer og kunstig intelligens (AI), overvåker kontinuerlig utskriftskvalitet i sanntid. Disse systemene kan oppdage feil (f.eks. Misregistrering, fargevariasjoner, streker, mangler utskrift) øyeblikkelig, varslingsoperatører, og til og med automatisk gjøre justeringer eller merke mangelfulle seksjoner for fjerning.

-

Forutsigbart vedlikehold: Sensorer samler inn data om maskinytelse, noe som gir mulighet for prediktivt vedlikehold. Denne proaktive tilnærmingen hjelper til med å identifisere potensielle komponentfeil før de oppstår, planlegger vedlikehold under planlagt driftsstans, og minimerer dermed uventede sammenbrudd og maksimerer oppetid.

-

Cloud Connectivity and Data Analytics: Presser blir i økende grad koblet til skybaserte plattformer, noe som muliggjør fjernovervåking, ytelsesanalyse og datadrevet innsikt. Disse dataene kan brukes til prosessoptimalisering, effektivitetsforbedringer og bedre beslutninger i hele produksjonsarbeidsflyten.

-

Hybridutskriftsløsninger: En betydelig trend er kombinasjonen av Rotogravures styrker med digital utskriftsteknologi. Dette gir mulighet for høykvalitets, høyhastighets utskrift av basedesign ved bruk av gravur, mens variable data, personalisering eller kortsiktige elementer kan legges til digitalt, og tilbyr enestående fleksibilitet og kostnadseffektivitet for et bredere spekter av jobber.

Forbedret sylinderteknologi

Kjernen i gravurutskrift, sylinderen, ser også kontinuerlig innovasjon:

-

Avanserte graveringsteknikker: Mens elektromekanisk gravering forblir dominerende, får lasergravering trekkraft for sin evne til å skape finere, mer intrikate cellestrukturer og raskere graveringshastigheter. Forskning på direkte laserablasjon på alternativ sylinderoverflater (f.eks. Polymerer, keramikk) tar sikte på å forenkle sylinderproduksjonen og redusere avhengigheten av kobber og krom.

-

Bærekraftige sylinderbelegg: Bruken av heksavalt krom (Cr (VI)) for sylinderbelegg, mens den gir eksepsjonell hardhet, står overfor økende miljøkrevende på grunn av toksisiteten. Bransjen utvikler og implementerer aktivt alternativer, for eksempel trivalent krom (CR (III)) eller nikkelbaserte belegg, og til og med ikke-metalliske polymer- eller keramiske belegg, for å oppnå lignende holdbarhet og ytelse med lavere miljøpåvirkning.

-

Raskere sylinderproduksjon: Stasjonen for å redusere ledetider og konfigurasjonskostnader fører til innovasjoner som forkorter sylinderproduksjonssyklusen, noe som gjør gravuren mer konkurransedyktig for kortere løp og raskere markedskrav.

Disse trendene fremhever Rotogravures forpliktelse til å utvikle seg med bransjekrav, adressere miljøhensyn og utnytte digitale teknologier for å forbedre dens tradisjonelle styrker av kvalitet, hastighet og konsistens.

8. Kostnadsanalyse av rotogravure -utskrift

Å forstå kostnadsstrukturen for rotogravure -utskrift er avgjørende for bedrifter å ta informerte beslutninger om dens levedyktighet for deres spesifikke produksjonsbehov. Selv om den gir enestående kvalitet og hastighet for visse applikasjoner, skiller kostnadsprofilen seg betydelig fra andre utskriftsteknologier.

Innledende investering (maskin, sylinder)

Kapitalutgiftene til forhåndsutgifter for rotogravure -utskrift er betydelig, noe som representerer en betydelig inngangsbarriere for mindre drift.

-

Rotogravure Printing Machine: Kostnaden for en ny rotogravure -presse kan variere dramatisk basert på størrelsen, antall farger, automatiseringsnivå og produsent.

-

Grunnleggende modeller, spesielt de fra asiatiske produsenter, kan starte fra titusenvis av dollar for enklere konfigurasjoner.

-

Imidlertid kan high-end, multifargede, helautomatiserte elektroniske linjeskaft (ELS) -maskiner fra topp europeiske produsenter lett variere fra 700 000 dollar til godt over 3 millioner dollar (eller enda høyere for høyt spesialiserte konfigurasjoner). Denne kostnaden inkluderer selve pressen, sammen med essensielt hjelpeutstyr som netthåndteringssystemer, tørkeenheter og sofistikerte kontrollsystemer.

-

-

Trykking av sylindere: Dette er en unik og viktig startkostnad for hver nye jobb eller designendring.

-

Hver farge i et design krever en egen gravert sylinder. En typisk jobb med 8 farger vil kreve 8 sylindere.

-

Kostnaden per gravert sylinder kan variere fra $ 400 til $ 2000 USD eller mer , avhengig av størrelsen, kompleksiteten til graver og leverandør.

-

For en 8-farget jobb kan det innledende sylindersettet koste hvor som helst fra $ 3.200 til $ 16.000 USD , en kostnad som må bæres for alle nye design. Denne høye faste kostnaden er grunnen til at rotogravure bare er økonomisk for veldig lange utskriftskjøringer, der denne startkostnaden kan spres over millioner av inntrykk.

-

-

Installasjon og igangkjøring: Å bringe en stor Rotogravure Press online innebærer betydelige kostnader for installasjon, sette opp verktøy (strøm, ventilasjon) og profesjonell igangkjøring av produsentens teknikere.

-

Pre-trykkerutstyr: Selv om det ikke er direkte en del av maskinkostnadene, er det avgjørende å maksimere kvalitetsutgangen til en gravpresse.

-

Bygning og infrastruktur: Renstørrelsen og strømbehovene til rotogravure -maskiner kan nødvendiggjøre spesialisert fabrikkplass, armert gulv og robuste ventilasjonssystemer, noe som øker den første investeringen.

Driftskostnader (blekk, energi, arbeidskraft)

Når maskinen er i gang, bidrar flere variable kostnader til den samlede produksjonskostnaden.

-

Blekk: Rotogravure blekk er typisk løsningsmiddelbasert og påføres i et relativt tykt lag, noe som fører til høyere blekkforbruk per kvadratmeter sammenlignet med noen andre utskriftsmetoder.

-

Blekkkostnader kan variere fra $ 0,05 til $ 0,09 per kvadratmeter For løsemiddelbasert blekk, med UV -blekk som er høyere ($ 0,12 - $ 0,22/kvadratmeter). Den spesifikke kostnaden vil avhenge av blekktypen, fargen (spesialfargene er dyrere) og leverandør.

-

Behovet for løsningsmiddelgjenopprettingssystemer kan også påvirke blekkrelaterte kostnader, både når det gjelder innledende investeringer og pågående drift.

-

-

Energi: Rotogravure -presser er betydelige energiforbrukere, først og fremst på grunn av deres kraftige tørkesystemer som fordamper løsningsmidler i høye hastigheter.

-

Energiforbruk kan være i området for 1,2 til 1,8 kWh per kvadratmeter av trykt materiale, selv om dette kan variere med tørketrommel -teknologi (varm luft vs. UV/EB), pressehastighet og blekktype.

-

Kostnaden for strøm eller gass for oppvarming av tørketrommelen danner en betydelig del av driftsutgiftene.

-

-

Arbeid: Mens moderne gravurepresser er svært automatiserte, er dyktige operatører og teknikere fremdeles nødvendige for oppsett, overvåking, kvalitetskontroll og feilsøking.

-

En typisk gravurlinje kan kreve 2-4 operatører per skift (for høyt automatiserte ELS-systemer) eller mer (8-12 operatører for tradisjonelle linjer, inkludert platehåndtering), avhengig av automatisering og kompleksitetsnivå.

-

Arbeidskraftskostnadene påvirkes av regionale lønn og det nødvendige ferdighetsnivået.

-

-

Substratavfall: Under oppsett, fargematching og registrering er en viss mengde underlagsmateriale bortkastet. Moderne maskiner har som mål å minimere dette, men det er fortsatt en variabel kostnad. Gravure har vanligvis 5-8% avfall under oppstart og på grunn av registreringsfeil.

Vedlikeholdskostnader

Å opprettholde en Rotogravure Press er avgjørende for sin levetid og jevn ytelse, og det innebærer pågående utgifter.

-

Rutinemessig vedlikehold: Dette inkluderer regelmessig rengjøring av sylindere, legeblader, blekksystemer og generelle maskinkomponenter. Riktig justeringskontroller og trykkjusteringer er også en del av rutinemessig omsorg.

-

Reservedeler: Gitt den komplekse mekanikken og elektronikken, er utskifting av utslitte deler (f.eks. Legeblader, inntrykk av rulledeksler, lagre, elektriske komponenter) en tilbakevendende kostnad. Produsenter anbefaler ofte spesifikke vedlikeholdsplaner og leverer reservedeler.

-

Sylinder-omskoming/oppussing: Mens gravursylindere er svært holdbare, over tid, kan kromplateringen slite ned, og krever omkrom eller til og med gravering hvis kobbersjiktet er skadet. Dette kan være en betydelig periodisk utgift.

-

Teknisk tjeneste: For komplekse problemer eller større overhaling kan spesialiserte teknikere fra maskinprodusenten eller tredjeparts tjenesteleverandører være påkrevd, og påføres arbeidskraft og reisekostnader. Mange produsenter tilbyr servicekontrakter eller "forsikringspakker" som kan bidra til å administrere disse kostnadene forutsigbart, vanligvis spenner fra 1% eller mer av utstyrets verdi årlig .

-

Vedlikehold av løsemiddelgjenvinningssystem: Hvis en løsningsgjenopprettingsenhet er på plass, krever den eget vedlikehold, inkludert filterendringer og systemkontroller.

Oppsummert er Rotogravure Printings kostnadseffektivitet sterkt avhengig av utskriftsvolumet. Mens de første investeringene og sylinderkostnadene er høye, gjør den lave kostnaden for ekstremt lange løp, kombinert med sin overlegne kvalitet, det til et økonomisk attraktivt alternativ for spesifikke høyvolum, høykvalitetsapplikasjoner.

9. Konklusjon

Rotogravure -utskrift står som et kraftsenter i trykkeribransjen, et vitnesbyrd om dets varige evner når det gjelder å levere eksepsjonell kvalitet i høye hastigheter. Denne omfattende oversikten har gått inn i sin intrikate prosess, dens distinkte fordeler og ulemper, dens utbredte applikasjoner og de forskjellige maskintypene som driver ytelsen.

Sammendrag av viktige fordeler og ulemper

I kjernen ligger Rotogravures største styrke i sin uten sidestykke bildekvalitet og konsistens , spesielt for fotorealistiske reproduksjoner og rike, tette farger. Dette er kombinert med sin Bemerkelsesverdig hastighet og holdbarhet , gjør det til den ubestridte mesteren for Lange utskriftskjøringer over en bredt utvalg av fleksible underlag . Disse attributtene gjør det ideelt for emballasje med høyt volum, magasiner med høy sirkulasjon og spesifikke sikkerhetsutskriftsbehov.

Imidlertid kommer disse fordelene med betydelige avveininger. De høye innledende installasjonskostnader , først og fremst drevet av den intrikate og dyre sylindergraveringsprosessen, gjør den mindre egnet for korte løp eller jobber med hyppige designendringer. Videre er den historiske avhengigheten av Solventbasert blekk reiser miljøhensyn , selv om industrien aktivt tar opp dette. De lengre ledetider Tilknyttet sylinderproduksjon krever også nøye planlegging.

Framtidsutsikter for rotogravure -utskrift

Til tross for økningen av digital utskrift og fremskritt i andre konvensjonelle metoder, virker fremtiden for rotogravure -utskrift robust, om enn med et utviklende fokus. Flere viktige trender vil fortsette å forme sin bane:

-

Bærekraft Imperativ: Skiftet mot mer miljøvennlige løsninger, inkludert vannbaserte og UV/EB-blekk, sammen med avanserte løsemiddelgjenvinningssystemer og utvikling av grønnere sylinderproduksjonsmetoder, vil være avgjørende. Produsenter og leverandører av utskriftstjenester vil fortsette å prioritere å redusere miljøavtrykket.

-

Fortsatt automatisering og digital integrasjon: Vedtakelse av elektronisk linjeaksel (ELS) -teknologi, intelligent automatisering for oppsett og jobbbytter, og avanserte kvalitetskontrollsystemer vil øke effektiviteten ytterligere, redusere avfall og forbedre den generelle produktiviteten. Dataanalyse og AI vil i økende grad spille en rolle i å optimalisere driften og prediktivt vedlikehold.

-

Hybridløsninger og nisjeapplikasjoner: Integrering av gravur med digitale utskriftsteknologier vil åpne nye veier for personlig emballasje og variable dataapplikasjoner, slik at gravuren kan takle jobber som en gang var uøkonomiske. Dens unike evner vil også sikre at den fortsatte dominansen i spesialisert high-end emballasje, sikkerhetsutskrift og industrielle applikasjoner der dens presisjon og holdbarhet er uerstattelig.

-

Fokuser på kostnadseffektivitet utover oppsett: Mens sylinderkostnader forblir en faktor, vil nyvinninger rettet mot raskere omstilling, redusert avfall under produksjonen og lavere energiforbruk samlet bidra til å forbedre den totale kostnadseffektiviteten til rotogravure for spesifikke markedssegmenter.

Avslutningsvis vil rotogravure-utskrift, med sine dype røtter og kontinuerlige innovasjon, fortsette å være en viktig prosess for bransjer som krever høyeste kvalitet, konsistens og hastighet for arbeidsplasser med stort volum. Den pågående evolusjonen som svar på markedskrav og miljømessige hensyn sikrer sin plass som en hjørnestein i det globale utskriftslandskapet.

Produkt kategorier

- KL Series dekorativt papir dyptrykksskriver5

- DL-serien dekorativt papir dyptrykksskriver3

- HL-seriens dekorative papirgravureskriver3

- MG-seriens dekorative papirgravureskriver5

- LLW Series Dekorativ Papir Gravure Coating Machine4

- BL, CS, JS, CL, JL, EL Series dekorative papirgravureskriver7

- PL Series (PVC) dyptrykksskriver3

- FH Series (PVC) flerlags lamineringsmaskin5

- GL-seriens overføringstrykkmaskin3

- Intelligent helautomatisk platevaskemaskinserie6

- Stacking Gravure Roller Intelligent Storage Series4

- Inspeksjon Rewinding Machine Series4

- Prøvetrykk3

- Blekkblander, avfallspapirpresse, prøvedyppemaskin5

- Logistikkverktøy—AGV (Robot), elektrisk gaffeltruck, platerulletruck8

Anbefalte nyheter

Anbefalte produkter

En rekke modeller for å møte utviklingsbehovene til ulike regioner i verden.

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, Qingke Village, Jincheng Street, Lin'an-distriktet, Hangzhou City, Zhejiang-provinsen

Copyright © Zhejiang Meige Machinery Co., Ltd. All rights reserved.

Personvern

Personvern

Engelsk

Engelsk 中文简体

中文简体