Teknisk kjerne av dyptrykk for dekorativt papir

Dyptrykk er fortsatt gullstandarden for å produsere dekorativt papir som brukes i konstruerte treprodukter som laminatgulv, møbelpaneler og veggbelegg. Denne prosessen bruker en gravert sylinder som bærer blekk i innfelte celler, og overfører høyoppløselige trekorn eller steinmønstre til spesialisert grunnpapir. Maskineriet må opprettholde ekstrem presisjon for å sikre at den visuelle teksturen – som ofte etterligner naturlig eik, valnøtt eller marmor – forblir konsistent over tusenvis av meter med produksjon. Høyhastighetsdrift kombinert med presis spenningskontroll er avgjørende for å forhindre at det delikate grunnpapiret strekker seg, noe som ellers ville forvrengt mønsteret.

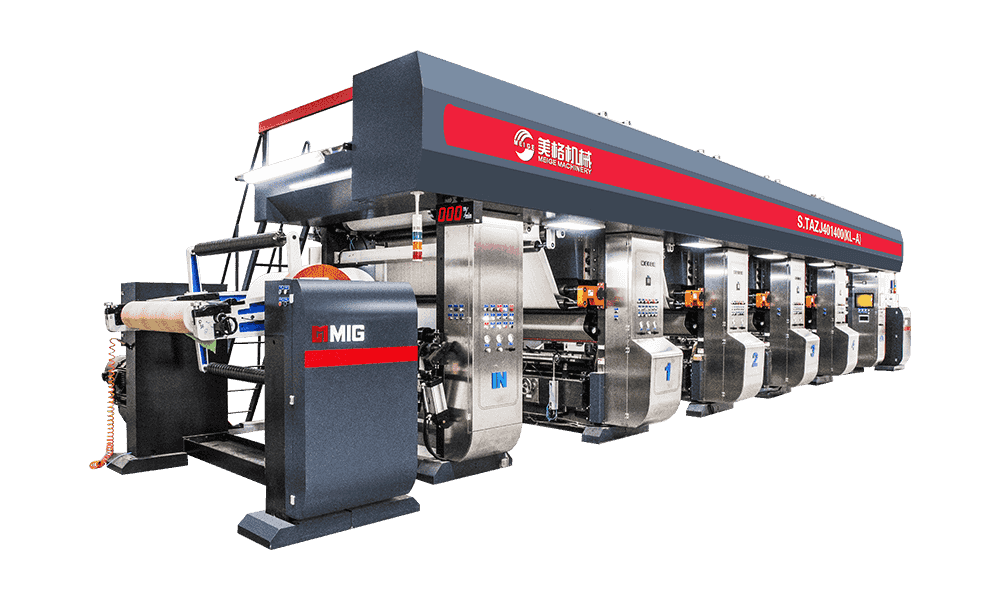

Nøkkelkomponenter i en industriell gravurepresse

- Avviklingsstasjon: Har automatiske skjøtesystemer for å sikre kontinuerlig produksjon uten stopp for rulleskift.

- Utskriftsenheter: Utstyrt med rakelenheter som nøyaktig tørker overflødig blekk fra sylinderoverflaten.

- Tørketunneler: Høyeffektive varmluftsystemer som raskt fordamper løsemidler eller vannbasert blekk før neste farge påføres.

- Automatisk registerkontroll: Bruker optiske sensorer for å justere flere farger innenfor mikrons nøyaktighet.

Presisjonsregistrering og flerfarget overlegg

Ved produksjon av dekorativt papir for konstruert tre krever det å oppnå en realistisk "3D"-effekt flere fargeoverlegg, vanligvis fra tre til fem farger. Hver fargeenhet i gravyrmaskinen må være perfekt synkronisert. Moderne maskiner bruker elektroniske linjeaksler (ELS) der hver trykksylinder drives av en uavhengig servomotor. Dette eliminerer det mekaniske spillet som finnes i tradisjonelle girdrevne systemer, noe som gir raskere oppsetttider og betydelig redusert papiravfall i "klargjøringsfasen". Evnen til å opprettholde registrering ved hastigheter over 200 meter per minutt er det som skiller industrielt utstyr fra alternativer på startnivå.

Sammenligning av tekniske spesifikasjoner for dekorative papirmaskiner

| Funksjon | Standard dyptrykkpresse | High-End dekorativ presse |

| Maks utskriftsbredde | 1000mm - 1300mm | 1300mm - 2300mm |

| Registreringsnøyaktighet | ± 0,15 mm | ± 0,05 mm |

| Tørkemetode | Elektrisk/damp | Termisk olje / intelligent luftresirkulering |

| Drive System | Mekanisk aksel | Elektronisk linjeaksel (ELS) |

Blekkhåndtering og miljøhensyn

Dekorpapirindustrien går i økende grad over til vannbasert blekk for å møte strenge utslippsstandarder for VOC (Volatile Organic Compound). Dyptrykkmaskiner designet for konstruert treverk må være utstyrt med spesialiserte blekksirkulasjonssystemer som forhindrer sedimentering og opprettholder konstant viskositet. Avanserte maskiner har blekkpanner i rustfritt stål og keramikkbelagte valser for å motstå korrosjon fra vannbasert kjemi. Videre tilfører integrerte viskositetskontrollere automatisk løsemiddel eller vann til blekkfontenen, og sikrer at fargetettheten forblir identisk fra starten av utskriften til slutten.

Fordeler med moderne blekksystemer

- Forbedret lysfasthet for å forhindre at møbler falmer over tid.

- Forbedret harpiksabsorpsjon under den påfølgende melaminimpregneringsprosessen.

- Redusert miljøfotavtrykk og tryggere arbeidsplassforhold for operatører.

Optimalisering av spenningskontroll for storformatutskrift

Dekorpapir av konstruert tre er ofte trykt i brede formater for å romme store sponplater eller MDF-paneler. Håndtering av nettspenning på tvers av en 2100 mm bred papirrull krever sofistikerte kontrollsystemer med lukket sløyfe. Ved hjelp av danseruller og lastceller beregner maskinens PLS (Programmable Logic Controller) det nøyaktige dreiemomentet som kreves ved opp- og avviklingen. Dette forhindrer "teleskopering" av papirrullene og sikrer at papiret vikles med jevn tetthet. Riktig spenningsstyring er den primære faktoren for å redusere rynker og sikre at papiret oppfører seg forutsigbart når det til slutt kommer inn i melaminharpiksbadet.