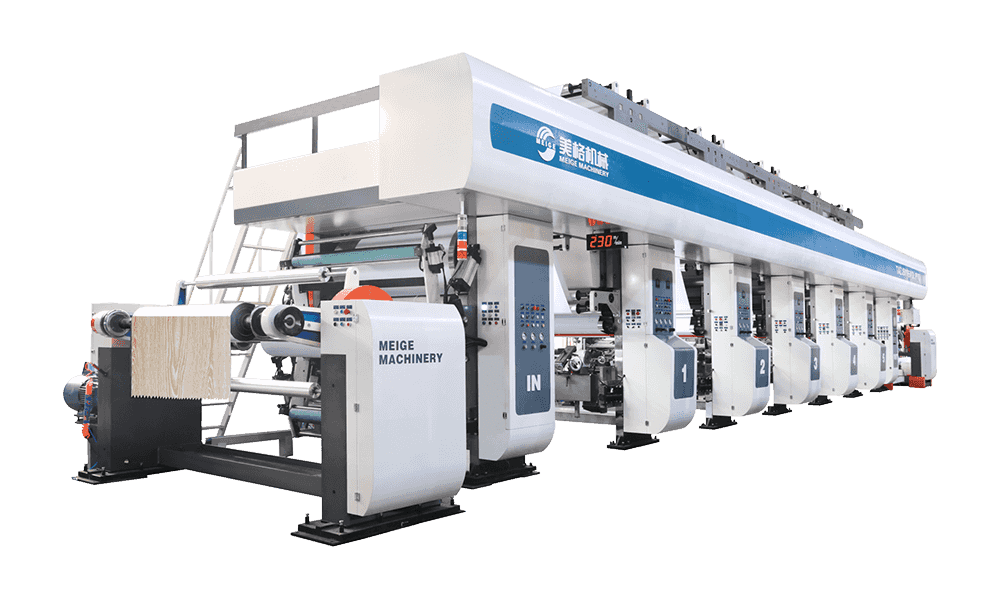

Kjernemekanikk for høyhastighets PVC-trykktrykk

Høyhastighets PVC dyptrykk opererer på prinsippet om direkte overføring, der en gravert sylinder roterer i en blekkfontene for å plukke opp pigment. Når PVC-substratet passerer mellom platesylinderen og avtrykksvalsen, overføres blekket fra de forsenkede cellene i sylinderen til materialet. Moderne høyhastighetsmaskiner er konstruert for å håndtere den spesifikke overflatespenningen og elastisiteten til PVC, og sikrer at blekket fester seg perfekt uten å flekke, selv ved hastigheter over 200 meter per minutt. Denne presisjonen er avgjørende for å opprettholde den estetiske integriteten til produkter som dekorative filmer, gulv og syntetisk lær.

Avanserte spenningskontrollsystemer

Fordi PVC er følsom for varme og strekk, bruker høyhastighetsskrivere sofistikerte flertrinns spenningskontrollsystemer. Disse systemene bruker ultralydsensorer og dansere for å overvåke nettspenningen i sanntid, og forhindrer at materialet deformeres. Ved å opprettholde en konstant spenning gjennom avviklings-, utskrifts- og tilbakespolingsfasen, sikrer maskinen at flerfargemønstre forblir perfekt justert, en prosess kjent som registrering. Uten dette nivået av kontroll ville "krypet" i PVC-materiale resultere i uskarpe bilder og betydelig materialavfall.

Tekniske spesifikasjoner og ytelsesmålinger

Ved vurdering av en høyhastighets PVC dyptrykkskriver , bestemmer den tekniske konfigurasjonen maskinens allsidighet og langsiktige ROI. De fleste enheter i industrikvalitet har uavhengige motordrifter for hver utskriftsstasjon, noe som gir raskere oppsett og redusert mekanisk vibrasjon. Tabellen nedenfor skisserer standard ytelsesparametere som finnes i førsteklasses PVC-utskriftsutstyr:

| Funksjon | Standard spesifikasjon |

| Utskriftshastighet | 150 - 300 m/min |

| Substrattykkelse | 0,03 mm - 0,25 mm |

| Registreringsnøyaktighet | ±0,1 mm (vertikalt/horisontalt) |

| Tørkemetode | Toveis varmluft / IR-oppvarming |

Kritiske krav til tørking og kjøling for PVC

Tørking er kanskje det mest utfordrende aspektet ved høyhastighets PVC-utskrift. I motsetning til papir kan PVC ikke absorbere blekk, så løsningsmidlet må fordampes raskt ved hjelp av høyhastighets luftdyser. Imidlertid kan overdreven varme føre til at PVC-en krymper eller deformeres. Derfor bruker moderne skrivere en "lav temperatur, høyt volum" luftstrømstrategi. Etter tørketunnelen må substratet umiddelbart føres over vannkjølte valser for å bringe materialet tilbake til romtemperatur, sette blekket og stabilisere plasten før det vikles på den siste valsen.

Operasjonell beste praksis for høyvolumsproduksjon

For å opprettholde topp ytelse og forlenge levetiden til graveringssylindrene, bør operatører overholde strenge vedlikeholds- og kalibreringsprotokoller. Høyhastighetsmiljøer gir lite rom for feil, siden selv en liten feiljustering kan resultere i hundrevis av meter med ødelagt underlag i løpet av minutter.

- Kontroller regelmessig vinkelen og trykket til rakelbladet for å sikre ren blekktørking og forhindrer sylinderslitasje.

- Overvåk blekkviskositeten kontinuerlig; høye hastigheter krever lavere viskositet for å sikre at cellene fylles og tømmes riktig.

- Bruk stroboskopiske inspeksjonslys eller digitale kamerasystemer for å overvåke utskriftskvaliteten uten å redusere hastigheten på maskinen.

- Sørg for at de statiske elimineringsstengene er funksjonelle, siden PVC genererer betydelig statisk elektrisitet ved høye hastigheter, noe som kan forårsake brannfare eller "edderkoppnett" i blekket.

Fremtidige trender innen PVC dyptrykk

Industrien skifter for tiden mot mer bærekraftig praksis, inkludert bruk av vannbasert blekk og energieffektive LED-tørkesystemer. Mens tradisjonelle løsemiddelbaserte blekk gir overlegen vedheft på PVC, gjør fremskritt innen overflatebehandlingsteknologi, for eksempel inline Corona-behandlere, det mulig for høyhastighets dyptrykkskrivere å bruke miljøvennlige alternativer. I tillegg lar integreringen av Industry 4.0 IoT-sensorer anleggsledere spore strømforbruk i sanntid og prediktivt vedlikeholdsbehov, noe som reduserer nedetiden ytterligere i produksjonsmiljøer med høy etterspørsel.